双主梁龙门吊的安装需严格遵循 GB/T 14406-2011《通用门式起重机》等标准,通过全流程质量管控确保设备稳定性与安全性。以下为核心安装要点:

一、基础验收与轨道安装

地基处理

轨道基础采用 C30 混凝土浇筑,厚度≥300mm,承载力需≥200kPa。回填土分层碾压(每层≤30cm),压实度≥95%。预埋地脚螺栓位置偏差≤2mm,采用定位钢架固定并复测垂直度,确保轨道中心线偏差≤5mm。

轨道安装

选用 QU70 以上起重钢轨,轨距偏差控制在 ±3mm,直线度误差≤3mm/10m。接头间隙夏季 1-2mm、冬季 3-5mm,采用鱼尾板与 10.9 级高强螺栓连接,拧紧力矩达 300N・m。轨道两端设置接地极(φ50mm 镀锌钢管,埋深≥2.5 米),接地电阻≤4Ω。

二、部件吊装与连接

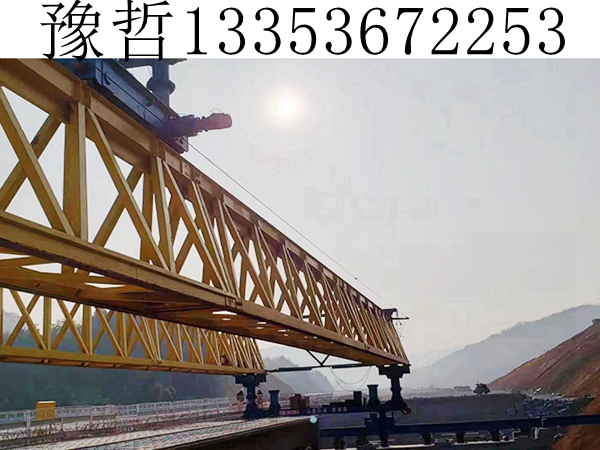

主梁吊装

采用双机抬吊工艺,两台汽车吊同步提升主梁至支腿上口 50-100mm 高度,通过斜销导向对位法兰螺栓孔。按规定力矩(如 M24 螺栓≥300N・m)对称紧固连接螺栓,确保主梁跨中上拱度达跨度的 1/1000~1.4/1000。

支腿安装

刚性支腿与柔性支腿分别吊装,采用经纬仪找正垂直度(偏差≤H/2000),临时固定后设置 4 根 φ16mm 缆风绳(预张力 50-80kN),与地面夹角 45°-60°。

三、结构调整与焊接质量

几何精度控制

主梁水平弯曲≤L/3000,小车轨距偏差 ±2mm。采用水准仪测量跨中拱度,静载试验后实际拱度不得小于 0.7/1000 跨度。

焊接工艺

焊缝采用多层多道焊,层间温度≤230℃。重要焊缝(如主梁与支腿连接)需 100% 超声波探伤(GB11345 II 级标准),表面不得有裂纹、夹渣等缺陷。

四、电气系统与安全装置调试

接地保护

金属结构通过 40×4mm 镀锌扁钢多点接地,接地电阻≤10Ω。电气设备外露导电部分采用 4mm² 黄绿双色 PE 线连接,形成等电位保护。

安全装置校验

起升高度双限位(凸轮 + 重锤)动作精度≤±50mm,超载保护误差≤±5% FS。夹轨器夹紧力≥200kN,制动响应时间≤0.2 秒。

五、试运行与验收

空载试验

各机构全行程运行 3 次以上,检查限位开关、缓冲器及同步性(双小车误差≤1mm)。司机室噪音≤65dB,结构振动加速度≤0.5g。

静载与动载试验

静载加载 1.25 倍额定载荷,持续 10 分钟,主梁跨中挠度≤L/700,卸载后残余变形≤0.2/1000 跨度。动载试验加载 1.1 倍额定载荷,验证制动器响应时间(≤0.2 秒)及结构稳定性,振动衰减时间≤2 秒。

最终验收

提交安装记录、探伤报告及试验数据,经特种设备检测机构验收合格后,方可投入使用。日常维护需定期检查螺栓预紧力(误差≤10%)及焊缝完整性。

该安装流程通过 “精准定位 - 工艺控制 - 全项验证” 的标准化作业,可使双主梁龙门吊在冶金、港口等环境下的平均无故障时间超过 8000 小时,显著降低运维风险。严格执行 GB/T 3811-2008 等标准并采用双限位配置,可将安装误差控制在 5% 以内,确保设备长期可靠运行。